« Назад

Торкретирование. Механизированное нанесение ремонтных строительных смесей. 13.05.2015 02:06

Преимущества торкетирования

Торкетирование сегодня можно назвать практически оптимальным способом нанесения ремонтных тиксотропных растворов «Вайтмикс» на вертикальные и потолочные поверхности большой площади. Этот метод обладает целым рядом преимуществ, по сравнению с альтернативными способами – ручным нанесением или нанесением при помощи штукатурной станции.

Ручной метод не требует затрат на оборудование, однако при этом он характеризуется значительной трудоемкостью технологического процесса и длительными сроками выполнения работ, в связи с объективно низкой производительностью. При этом качество результата во многом определяется уровнем квалификации и ответственностью исполнителей. Значительное внимание должно уделяться качеству исполнения. Довольно высокими являются и требования организационного характера – необходимо обеспечить максимальную слаженность ритмичность работы исполнителей. При нарушении технологии зачастую возникает необходимость устранения брака, что связано с неоправданным увеличением затрат материала и затягиванием сроков выполнения работ.

Машинное нанесение раствора при помощи штукатурной станции значительно выигрывает в производительности, по сравнению с ручным способом. Однако для данной технологии характерен целый ряд существенных недостатков. Прежде всего, следует отметить, что процессы смешивания и подачи раствора шнеком являются малоэффективными, что негативно отражается на качестве конечного результата. Штукатурная станция развивает небольшое давление подачи раствора, недостаточное для его эффективной адгезии. Поэтому качество нанесения во многом определяется последующим разглаживанием и втиранием, выполняемым вручную. При этом методе также снижены возможности приготовления составов с низким содержанием воды. Раствор получается рыхлым, за счет чего прочность может снижаться на 10-30 %. Для достижения нормального уровня прочности наносимого ремонтного раствора требуется его ручное уплотнение. Ремонтный раствор представляет собой достаточно тяжелый состав, поэтому штукатурная станция работает с повышенными нагрузками и часто перегревается. Поэтому возникает необходимость регулярно делать перерывы. Также увеличивается износ оборудования, и возникают частые его отказы. Все это делает использование штукатурной станции малоподходящим методом для машинного нанесения ремонтных смесей.

Торктирование является оптимальной альтернативой этим традиционным методам. Для выполнения работ в данном случае используются специальные установки, в которых подача раствора осуществляется роторными или поршневым насосом через торкет-форсунки. Благодаря этому развивается высокое давление подачи, и раствор «вбивается» в поверхность, что дает высокую адгезию без необходимости использования каких-либо дополнительных ручных методов обработки. Благодаря высокому давлению подачи не только улучшается адгезия раствора к основанию, но и происходит его эффективное уплотнение. Это положительно отражается на прочности. При использовании торкетирования прочностные характеристики наносимого раствора являются максимальными. Что касается остальных показателей, то они как минимум соответствуют паспортным характеристикам ремонтной смеси, а зачастую даже превосходят их. Важным преимуществом метода является высокая производительность. При достаточной квалификации оператора одной установкой можно быстро выполнить значительный объем работ без использования ручного труда с обеспечением высокого качества.

В зависимости от типа используемой торкет-смеси метод торкетирования может быть мокрым или сухим. При мокром торкетировании в установку загружается уже готовый раствор, который сразу подается на форсунки. Поэтому при использовании данного метода требуется дополнительный растворный узел, в котором осуществляется смешивание состава. При сухом торкетировании функцию такого растворного узла выполняет непосредственно торкет-установка. В нее загружается сухая смесь, которая смешивается с водой непосредственно в сопле установки. Поэтому данный метод не требует использования дополнительного оборудования для приготовления раствора. Оба этих метода торкетирования имеют свою преимущества и недостатки.

Мокрое торкетирование

Мокрое торкетирование считается наиболее современным и эффективным методом нанесения бетона (в том числе и ремонтного раствора) на вертикальные и потолочные поверхности. В данном случае для набрызга раствора, как правило, используется гидравлическая подача при помощи поршневых насосов. Также возможно применение и установок со специально разработанными роторными насосами, осуществляющими пневматическую подачу раствора на торкет-форсунки.

Наиболее распространенным вариантом является гидравлическая подача. Для ее осуществления обычно используются специальные двухпоршневые насосы. Заранее приготовленный ремонтный раствор загружается в приемный бункер насоса. После этого, благодаря создаваемому поршневым насосом давлению, раствор перекачивается по системе труб и шлангов к торкет-форсунке. При этом очень важно обеспечить стабильную подачу раствора с минимальной пульсацией, чтобы обеспечить непрерывное распыление форсункой. Для минимизации эффекта пульсации производителями торкет-установок используются специальные технические решения, позволяющие повысить степень заполняемости раствором цилиндров насоса или сократить время, необходимое для переключения шибера. Распыление раствора осуществляется при помощи сжатого воздуха, который подается к форсунке компрессором по отдельному шлангу. Также по отдельному шлангу может предусматриваться подача к форсунке при помощи дозирующего насоса специальной добавки, ускоряющей твердение насоса. При этом работа дозирующего насоса синхронизирована с работой основного поршневого насоса, обеспечивающего подачу раствора. Благодаря этому поддерживается определенное содержание ускорителя твердения в распыляемом растворе в соответствии с технологическими требованиями.

К основным преимуществам мокрого метода торкетирования можно отнести следующие особенности:

• Максимальная производительность торкет-усановок, которая может достигать до 25 кубометров в час.

• Минимизация эффекта отскока от основания, что дает возможность сократить расход материала в двух-четырехкратном размере.

• Минимальное пылеобразование, позволяющее обеспечить улучшенные условия труда на объекте.

• Повышенная долговечность и надежность торкет-установок, используемы для мокрого торкетирования.

• Минимальная потребность в сжатом воздухе (при использовании установок с гидравлической подачей).

• Высокий уровень качества и стабильность характеристики раствора, наносимого мокрым методом торкетирования.

В целом можно говорить, что мокрое торкетирование позволяет обеспечивать максимальную производительность при выполнении работ по нанесению ремонтных растворов на вертикальные и потолочные поверхности. При этом затвердевший раствор характеризуется высоким уровнем прочности, а нанесенный таким способом слой обеспечивает значительный срок службы.

В то же время необходимо учитывать и некоторые недостатки, свойственные для данного метода. Прежде всего, мокрое торкетирование требует использования дополнительно оборудования для смешивания и приготовления раствора, загружаемого у установку. Для мокрого торкетирование характерна более высокая трудоемкость работ на предварительном и завершающем этапах. Речь идет о необходимости организации предварительного смешивания раствора и его доставки к бункеру насоса, а также к необходимости последующей очистки оборудования. Как и при выполнении любых других работ по бетонированию, для мокрого торкетирования характерно ограниченное время использования приготовленного раствора. Если раствор по каким-либо причинам не нанесен в течение этого времени, то он оказывается уже непригодным к использованию. Это приводит к дополнительным материальным затратам при нарушении ритмичности процесса торкетирования.

Сухое торкетирование

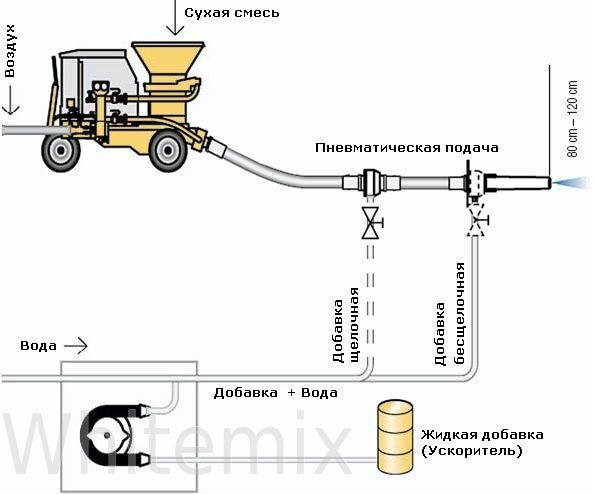

Данный метод использование подачу сухой ремонтной смеси, которая в процессе выполнения торкетирования смешивается с водой и образует раствор, который затем разбрызгивается через форсунку. Применяется пневматическая подача смеси при помощи специальных роторных насосов.

Сухая смесь загружается в приемный бункер насоса. Отсюда смесь поступает в камеры ротора, имеющего особую револьверную конструкцию. В камеры подается сжатый воздух, под давлением которого сухая смесь выдувается и быстро транспортируется к форсунке по системе труб и шлангов. К форсунке также подается смешанная с водой специальная добавка ускоряющая твердение раствора. Таким образом, на выходе из форсунки получаем готовый торкет-раствор, обладающий всеми необходимыми характеристиками.

Сухое торкетирование представляет собой традиционный метод машинного набрызга бетона на вертикальные потолочные поверхности. Широко применяется эта технология также и для нанесения ремонтных смесей. Такое распространение метода основано, главным образом, на его универсальности. Сухое торкетирование может использоваться практически на любом объекте и при наличии необходимой торкет-установки, не требует какого-либо дополнительного оборудования и технических решений для выполнения работ.

Среди основных достоинств метода сухого торкетирования можно выделить следующие преимущества:

• Высокий уровень начальной прочности наносимого ремонтного раствора.

• Возможность длительного хранения материала.

• Выполнение работ с полным использованием необходимого количества сухой смеси без остатков материала, что существенно снижает расходы.

• Отсутствие необходимости использования дополнительного оборудования для предварительного приготовления раствора.

• Отсутствие зависимости от поставщиков готового раствора – в приемный бункер засыпается непосредственно сухая смесь, которая всегда может быть под рукой в нужных количествах.

Нельзя не отметить и некоторые недостатки, характерные для метода сухого торкетирования. Наиболее серьезной проблемой является отскок наносимого раствора от обрабатываемой поверхности. Это может приводить к увеличению неоправданных расходов материала. При сухом торкетировании может выделяться достаточно большое количество пыли, что ухудшает производственные условия и требует использования дополнительных решений по пылеподавлению. Также особенностью технологии является значительная потребность в сжатом воздухе. Установки для сухого торкетирования, учитывая их конструктивные особенности, являются менее надежным оборудованием. В отличие от «мокрых» установок, для них характерен более быстрый износ некоторых ключевых элементов.

Установки для сухого торкетирования имеют меньшую производительность, по сравнению с оборудованием для мокрого торкетирования. Поэтому максимальную эффективность данный метод демонстрирует при необходимости выполнения сравнительно небольшого объема работ. Во многих случаях эта технология отлично подходить для выполнения работ по ремонту бетонных поверхностей.

Особенности выполнения работ по торкетированию

Несмотря на наличие некоторых недостатков, и мокрое, и сухое торкетирование представляют собой эффективные методы нанесения раствора на вертикальные и потолочные поверхности. В сочетании с преимуществами, характерными для передовых ремонтных смесей «Вайтмикс» это позволяет добиться максимального уровня качества выполнения работ по ремонту бетона. При этом большое значение имеет строгое соблюдение технологических требований по торкетированию.

Подготовка к торкетированию предусматривает обеспечение высокого уровня адгезии ремонтного раствора к основанию. Как правило, при выполнении работ по ремонту бетона поверхность основания уже является достаточно шероховатой, поэтому придание ей шероховатости может требоваться только на отдельных участках. Очень важно тщательно удалить с поверхности незакрепленные элементы бетона и пыль, которая сильно препятствует адгезии. Очищенная поверхность основания должна быть смочена. Выполнять работы по подготовке поверхности необходимо непосредственно перед торкетированием. В противном случае на поверхность может осесть новый слой пыли, который будет препятствовать нормальной адгезии ремонтного раствора.

Нанесение ремонтного раствора может выполняться в несколько слоев. При этом работы могут выполнять за одну операцию путем повторного набрызга на одну поверхность. Кроме того, каждый новый слой может наноситься после определенного перерыва и высыхания предыдущего слоя. В этом случае перед каждым новым этапом торкетирования поверхность основания также должна быть тщательно очищена от пылии и увлажнена.

Технология торкетирования может быть разной, в зависимости от типа ремонтируемой бетонной поверхности.

Полы и другие горизонтальные (не потолочные) поверхности обрабатывать легче всего – на них может наноситься слой раствора любой толщины. При этом важно следить за остатками отскакивающего материала. Их необходимо или удалять, или внедрять в слой наносимого раствора.

На стены и другие вертикальные поверхности раствор наносится путем поэтапного выполнения нескольких слоев малой толщины. В нижней части сены растовор может наноситься за один этап. В процессе работы также очень важно удалять с поверхности оставшегося отскочившего материала.

В случае торкетирования потолочных поверхностей на раствор воздействует значительная сила тяжести, направленная противоположно силам адгезии. В связи с этим данный вид работ можно назвать наиболее сложным. Нанесение раствора выполнятся более тонкими слоями, по сравнению с предыдущими примерами. При этом неизбежно снижается производительность. Однако также при таком торкетировании снижается и отскок, что позволяет уменьшить материальные затраты и обуславливает высокую экономическую эффективность выполнения работ. При этом отскочившие частицы раствора под действием собственного веса сразу отделяются от поверхности. В связи с этим при торкетировании данного вида поверхностей нет необходимости удалять остатки материала после отскока.

Большое значение имеет строгое соблюдение работ по торкетированию. Нанесение ремонтного раствора должно осуществляться под прямым углом к обрабатываемому основанию. При таком направлении достигается максимально эффективная адгезия и обеспечивается эффективное уплотнение, что позитивно сказывается на прочностных характеристики. Кроме того, при перпендикулярном распылении минимизируется отскок смеси от поверхности.

При торкетировании необходимо совершать форсункой круговые движения, что позволяет добиться максимально равномерного нанесения ремонтной смеси. Круговые движения форсункой совершаются оператором «вручную» или в автоматическом режиме при помощи специального манипулятора.

В значительной степени сложность работ по торкетированию определяется характеристиками поверхности, на которую наносится смесь. Наиболее сложной и ответственной операцией является выполнение набрызга ремонтной смеси на участки с обнажившейся арматурой. Это связано с тем, что за арматурой могут возникать так называемые «мертвые зоны», в которые не попадает раствор. В результате образуются пустоты, которые негативно отражаются на итоговой прочности поверхности. Поэтому нанесение раствора методом торкетирования на таких участках должно выполняться только оператором, обладающим высокой квалификацией и достаточным опытом.

Помимо направления форсунки при торкетировании, очень важно соблюдать оптимальное расстояние от форсунки до обрабатываемой бетонной поверхности. Оптимальным расстоянием считается 1-1,5 метров, хотя на практике очень часто выполняется торкетирование с расстояния до 2 метров. При дальнейшем увеличении этого расстояния может увеличиваться отскок, в результате которого снижается экономическая эффективность выполняемых работ. Помимо этого, при значительном расстоянии от форсунки до поверхности набрызга, приходится сталкиваться с повышенным пылеобразованием. В результате этого могут существенно ухудшаться производственные условия на объекте.

При соблюдении основных требований по технологии выполнения работ торкетирование позволяет добиться максимально качественного и оперативного нанесения раствора и обеспечить наиболее эффективный ремонт бетонных поверхностей значительной площади.

Отзыв на смесь ВАЙТМИКС ARB и RT40 от ООО РЭСКОМ, которая применялась при ремонте дымовой трубы Н=200м Северодвинской ТЭЦ-2.

|

|

Строительный участок компании ООО РЭСКОМ проводил работы по восстановлению внутренней бетонной поверхности газоотводящего ствола дымовой трубы Н=200м Северодвинской ТЭЦ-2. Ремонт выполнялся в июле 2015 года. При выполнении работ применялся специальный ремонтный состав ВАЙТМИКС ARB и ВАЙТМИКС RT 40, произведенный ООО ВАЙТМИКС по ТУ 5745-001-09684632-2012. Строительный участок компании ООО РЭСКОМ проводил работы по восстановлению внутренней бетонной поверхности газоотводящего ствола дымовой трубы Н=200м Северодвинской ТЭЦ-2. Ремонт выполнялся в июле 2015 года. При выполнении работ применялся специальный ремонтный состав ВАЙТМИКС ARB и ВАЙТМИКС RT 40, произведенный ООО ВАЙТМИКС по ТУ 5745-001-09684632-2012.

Тиксотропная высокопрочная смесь ВАЙТМИКC позволила нанести прочный защитный слой и восстановить поврежденную поверхность железобетонного ствола, закрыв обнаженную арматуру, обеспечив надежную защиту в следствии хорошей адгезии к старому бетону и высокой трещиностойкости ремонтного состава. Метод нанесения материала – сухое торкретирование был выбран изходя из сжатых сроков выполнения работ, высокой начальной прочности и хорошей адгезии.

Материал оказался удобен в нанесении при помощи торкрет установки, показал низкое значение отскока (не более 30%), высокую начальную и конечную прочность ремонтного слоя, хорошую производительность торкрет-работ. Ремонтные составы ВАЙТМИКС обладают повышенными физико-механическим свойствами - прочность на сжатие 87Мпа, отсутствием усадки, высоким модулем упругости, стабильными прочностными характеристиками, водонепроницаемость W18.

Использование материалов ВАЙТМИКС позволило провести качественный ремонт и надлежащим образом восстановить поврежденный газоотводящий ствол трубы. Благодоря удобству нанесения составов ВАЙТМИКС методом торкретирования удалось сократить время и затраты на ремонт, а так же снизить издержки на простой оборудования Северодвинской ТЭЦ-2.

Руководство компании ООО РЭСКОМ высоко оценивают качество и удобство работы с ремонтными смесями ВАЙТМИКС.

|

Комментарии

Комментариев пока нет

Пожалуйста, авторизуйтесь, чтобы оставить комментарий.

|